Cependant, le coût de grandes centrales avec un four rotatif au centre est élevé en raison de leur vaste périphérie : Il s'agit d'un investissement élevé qui doit durer plus longtemps que la durée de vie utile correspondante, les procédés étant parfois utilisés sans changement pendant des décennies. Cependant, l'environnement économique et législatif est soumis à des changements constants et apporte sans cesse de nouvelles exigences. C'est là qu'intervient une équipe d'ingénieurs qui contribue à l'optimisation des procédés et des centrales.

Conditions préalables à l'optimisation des fours rotatifs : les mesures

Il est souvent nécessaire d'optimiser ou de moderniser en profondeur les processus afin de continuer à exploiter les grands fours rotatifs existants de manière efficace et économique. De même, de nouvelles dispositions juridiques peuvent entraîner des mesures de modernisation et d'optimisation importantes. Toutefois, la planification et la mise en œuvre de telles mesures exigent une compréhension approfondie du mécanisme et une connaissance approfondie du processus concerné.

Cependant, c'est précisément ce savoir qui a souvent disparu au cours des longues années d'exploitation des centrales. L'usure peut également influencer les paramètres du processus - des effets qui ne sont pas toujours faciles à identifier. Un autre facteur de complication est le fait que la surveillance du processus existant représente la production en cours, mais ne permet pas dans certains cas une évaluation complète de l'état réel de la centrale. Seul le contrôle ciblé des données de processus existantes et leur complémentation par des mesures technologiques peuvent remédier à cette situation.

Ces procédures de mesure vont d'une simple analyse de la composition des gaz résiduaires à la détermination des flux massiques des gaz entrants et résiduaires et à l'équilibrage complet de l'installation. Ils comblent les lacunes d'information dans les paramètres du processus et permettent une analyse complète de l'état réel. Ils constituent la base sur laquelle tout travail ultérieur est construit.

Approches d'optimisation des procédés et des centrales

Une fois qu'une base de données a été créée et qu'une compréhension complète du processus a été obtenue, le développement de concepts pour l'optimisation des processus ou de la centrale elle-même peut commencer.

Celles-ci peuvent débuter à petite échelle, par exemple dans l'identification de points de référence permettant d'améliorer la surveillance des processus ou la vérification des données existantes. Cela permet d'intervenir spécifiquement dans le processus existant et d'optimiser le débit, les besoins en énergie ou la disponibilité de la centrale. La réduction des émissions de polluants est particulièrement importante au regard des objectifs présents et futurs de protection du climat.

Outre l'optimisation du fonctionnement d'une installation existante, des concepts plus complets pour la (nouvelle) mise en œuvre de processus existants peuvent également être développés afin d'exploiter les possibilités offertes par une technologie plus moderne. Ici, la gamme s'étend de l'utilisation de nouvelles méthodes de mesure à la conception de systèmes de post-traitement des gaz d'échappement modernes. Par exemple, le traitement des gaz d'échappement par voie chimique humide, précédemment établi, peut être converti en systèmes basés uniquement sur l'absorption solide. Ainsi, un processus complexe et exigeant en termes de maintenance peut être considérablement simplifié grâce à l'utilisation d'une technologie tout aussi éprouvée, sans pour autant qu'il soit nécessaire d'éliminer les eaux usées produites.

La même méthodologie peut également être utilisée pour adapter une centrale existante à de nouveaux débits ou même à de nouveaux systèmes de matériaux.

L'approche de l'IBU-tec

L'équipe d'ingénieurs de l'IBU-tec est en mesure de vous assister sur tous ces points. Forts de leur expérience, nos experts évaluent vos processus à l'aide des données d'exploitation existantes et peuvent souvent formuler des recommandations spécifiques sur la base de ces données.

Si la base de données n'est pas suffisante, les membres expérimentés de notre équipe combleront ces lacunes et effectueront des mesures technologiques pour vous, même si les postes de mesure nécessaires sont souvent situés dans des endroits particulièrement inaccessibles ou si les mesures doivent être effectuées dans des conditions difficiles (températures élevées ou teneur extrême en poussière).

Traiter les mesures de données:

- Bilans massiques, mesures du flux de chaleur dans l'installation ou dans des sections individuelles, bilans thermiques

- Mesures de débit volumique, composition des gaz de procédé, quantités de poussière, températures des matériaux, des gaz et des parois, etc. dans le gaz brut

- Détermination des concentrations de gaz dans les gaz résiduaires et dans les fours rotatifs (par exemple, CO, O2, HCI, SO2, CO2, H2O, NO2, NO, COT, HF, etc.)

- Mesures de pression et de vibration à haute résolution

- Détermination des pertes de chaleur, de l'efficacité de séparation des filtres et des faux volumes d'air

- Examen des gaz d'échappement corrosifs (par exemple, par la mesure du point de rosée acide)

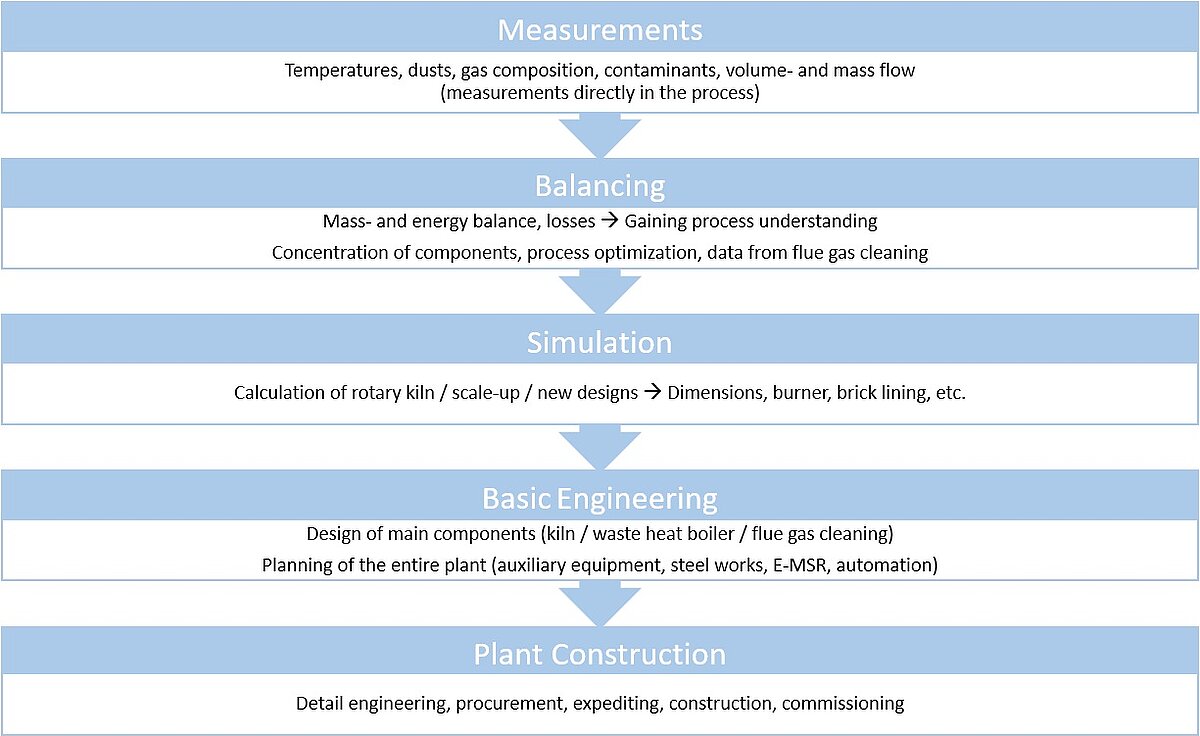

Les données collectées sont traitées afin de créer la base d'un bilan détaillé et de définir d'autres points de départ pour l'optimisation. Ensuite, il est possible de simuler numériquement le processus à l'aide d'un programme afin de mieux représenter les mouvements des matériaux et le transport de la chaleur dans le four rotatif ainsi que les réactions qui se produisent. Les données mesurées sont également validées. Il en résulte une compréhension très détaillée du processus.

Ces calculs permettent de développer des mesures spécifiques d'optimisation ou d'adapter le processus à de nouvelles exigences. Cela crée également une base sur laquelle l'ingénierie de base ultérieure peut s'appuyer si l'optimisation et l'adaptation du processus le rendent nécessaire.

Nous pouvons également vous aider dans toutes les étapes ultérieures de l'ingénierie et dans la planification et construction de centrales. Pour en savoir plus, consultez l'un de nos futurs articles, restez en ligne et continuez à nous suivre sur notre blog.