Développement et ingénierie des procédés

A – Laboratoire

La faisabilité de votre processus est examinée en laboratoire : Nous analysons à cet effet votre matière première et vous soumettons le processus de manière aussi réaliste que possible dans le cadre d'un procédé par lots. Les premiers paramètres du processus peuvent être déterminés à partir des données obtenues. À un coût raisonnable, vous recevez un haut niveau d'information qui peut servir de base à des essais en centrale pilote.

Résultat :

- Détermination de la faisabilité de base

- Simulation de processus thermique avec la technologie de laboratoire

- Premières informations sur les paramètres du processus

- Définition des étapes procédurales nécessaires

B – L'échelle de la centrale pilote

Dans nos centrales pilotes, les paramètres du processus sont déterminés en fonctionnement continu et, dans l'idéal, déjà transférés à une petite centrale de production industrielle. Vous recevrez des données essentielles sur le processus en continu dans le four rotatif, qui serviront plus tard en tant que référence pour l'ingénierie de base.

Résultat :

- Informations complètes sur votre processus de fonctionnement du four rotatif en continu : paramètres pertinents du processus, manutention des matériaux, composition des gaz d'échappement et émissions

- Optimisation des paramètres du processus

- Élaboration de toutes les notions de référence pour une ingénierie de base ultérieure

C – Étude de base en ingénierie

Sur la base du développement du procédé, nous pouvons maintenant concevoir et dimensionner votre centrale complète en termes d'ingénierie des procédés. En fin de compte, vous recevrez de notre part un tableau complet pour la décision concernant la planification ultérieure de votre centrale.

Résultats :

- Calcul de tous les principaux flux de matières (flux massique et composition)

- Conception de tous les principaux composants de l'ensemble de la centrale

- Croquis en 3D avec plan d'aménagement sommaire

- Analyse de rentabilité avec estimation des coûts d'investissement et de fonctionnement

Optimisation et adaptation de fours tubulaires rotatifs

IBU-tec utilise différentes méthodes pour comprendre, analyser et évaluer les processus dans vos installations, afin de déterminer et de mettre en œuvre les possibilités d’optimisation existantes.

- Amélioration de la qualité du produit

- Augmentation du volume de production

- Hausse de la disponibilité

- Réduction des coûts d’exploitation

Grâce à notre activité principale dans la fabrication en sous-traitance, nous comptons plusieurs dizaines d’années d’expérience dans l’exploitation, l’aménagement, l’optimisation et la planification d’installations personnalisées en fonction des besoins des clients. Utilisez ce savoir-faire et bénéficiez de concepts sur-mesure pour la modernisation et l’optimisation de vos fours tubulaires rotatifs et de vos installations industrielles associées.

- Optimisation des processus et des installations à l’aide d’essais dans nos installations, de mesures sur site et de logiciels de pointe pour simuler les processus

- Analyses de vulnérabilité systématiques sur les installations existantes ou en phase de planification

- Équilibrage et optimisation des processus à l’aide de mesures

Équilibrage et optimisation des processus à l’aide de mesures

L'expertise est essentielle pour maximiser le plein potentiel de vos systèmes de four:

- Utilisation de la technologie de mesure appropriée pour enregistrer précisément l'état de fonctionnement. Souvent, des modifications d'équipement spécifiques au client seront nécessaires.

- Les positions de mesure essentielles sont souvent particulièrement difficiles à atteindre ou inaccessibles.

- Mesures dans des conditions de processus défavorables (par exemple, des températures à 1000 ° C à l'intérieur du four et des teneurs élevées en poussières).

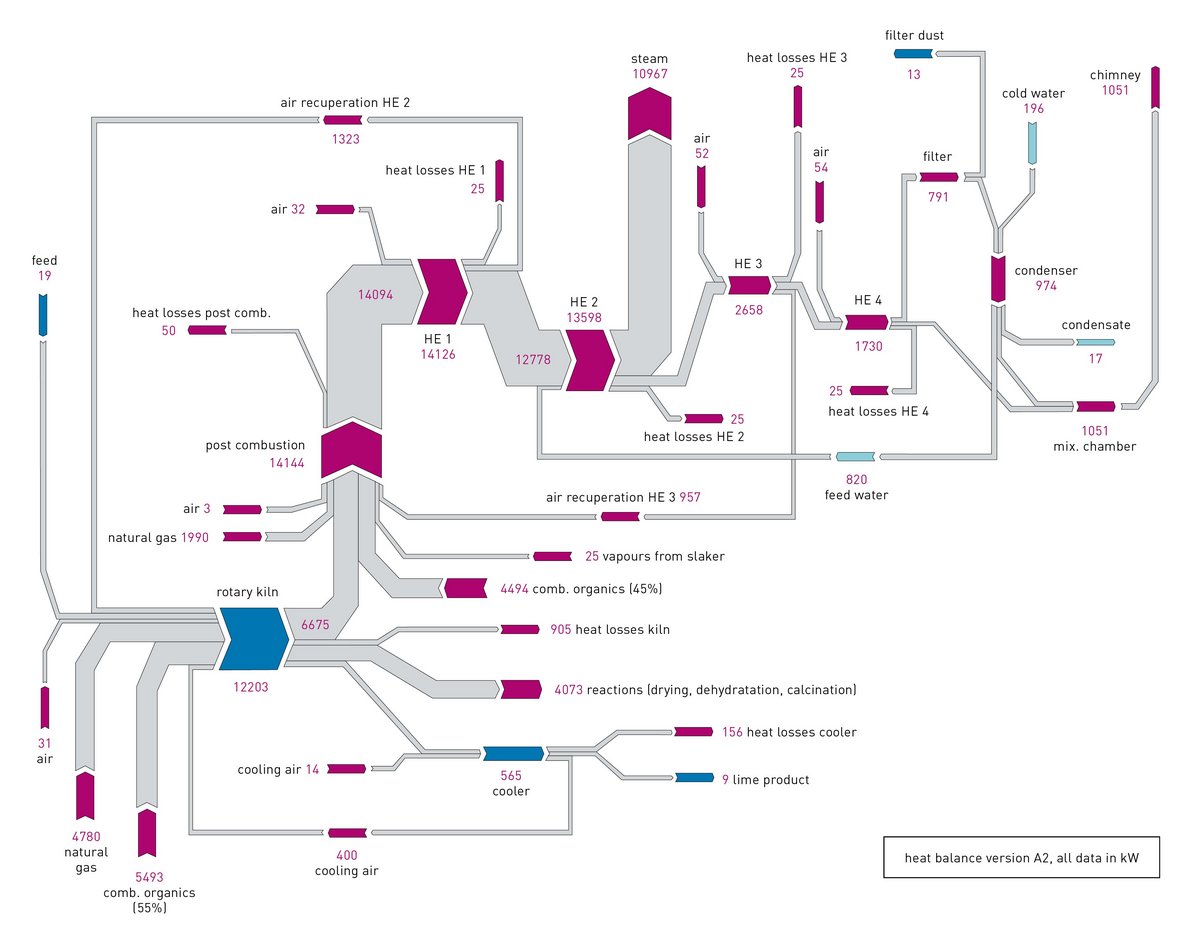

Une fois qu'une évaluation précise des données de mesure a été effectuée, des solutions d'optimisation sont établies. Laissez notre équipe présenter des recommandations spécifiques pour des opérations optimisées ou la conception de processus, basées sur nos décennies d'expérience. Une analyse ultérieure des flux de matières et d'énergie jette les bases d'une optimisation plus poussée.

Mesures des données de processus:

- Bilans massiques, bilans thermiques et mesures des flux de chaleur dans l’installation et les composants de l’installation

- Mesure des débits volumiques, de la composition du gaz de processus, des quantités de poussière et des températures du gaz, du matériau et de la paroi, même pour le gaz brut, même dans le four à haute température

- Détermination des concentrations de gaz dans les gaz d’échappement et dans les fours tubulaires rotatifs (par exemple O2, CO, CO2, H2O, NO, NO2, SO2, HCl, HF, COT etc.)

- Détermination des degrés de séparation du filtre, des pertes de chaleur et des volumes d’air incorrects

- Examen des gaz d’échappement corrosifs

- Optimisation de processus dans des installations d’essai

Optimisation de processus dans des installations d’essai

Une autre façon de débuter l’optimisation est de simuler vos processus dans les installations d’essai de IBU-tec: Utilisez nos fours rotatifs de différentes tailles et conceptions, ainsi que nos installations industrielles complémentaires et simulez votre processus de production de façon expérimentale pour tester les installations appropriées, faire varier les paramètres du processus et élaborer une optimisation.

- Augmentation de la qualité du produit et diminution des sous-produits indésirables

- Amélioration du transfert de chaleur dans le four tubulaire rotatif pour augmenter le volume de production

- Réduction de la concentration en poussière dans les gaz de combustion pour permettre l’utilisation de séparateurs plus petits et moins coûteux

Des années d’expérience dans le développement de processus et la flexibilité de nos installations vous offrent une plateforme de test efficace sans impact sur votre production actuelle. En outre, un laboratoire moderne fournit une large expertise en technologie de combustion, en technologie de traitement, en analyses chimiques et minéralogiques, en analyses de carburant et physiques.

- Optimisation via des simulations de processus

Optimisation via des simulations de processus

Réaliser la simulation et le bilan à l’aide d’outils logiciels représente une troisième possibilité pour l’optimisation et la modernisation de vos fours tubulaires rotatifs. Les processus de transport de matière et de chaleur se produisant à l’intérieur des fours tubulaires rotatifs sont alors simulés, y compris les réactions chimiques provoquées. De plus, les résultats de mesure peuvent être validés, ce qui augmente leur fiabilité et leur pertinence.

Grâce à ces informations, nous pouvons formuler des recommandations fondées: il peut s’agir de concepts pour accroître le débit, économiser de l’énergie et des matières premières, modifier les paramètres du processus ou simuler l’utilisation de nouveaux produits.

En outre, les simulations constituent la base de la conception initiale des nouveaux fours tubulaires rotatifs et facilitent les modifications sur les installations ou les processus existants.

- Analyse RCM pour une meilleure disponibilité des installations

Analyse RCM pour une meilleure disponibilité des installations

Avec la méthode RCM (Reliability Centered Maintenance - maintenance basée sur la fiabilité), vous mettez en place une gestion de la maintenance proactive et ciblée dans le but de maximiser la disponibilité de vos installations.

Le risque de défaut est déterminé pour chaque composant pertinent (par exemple, les galets de roulements de vos fours tubulaires rotatifs), en y incluant la probabilité de défaut et les coûts du défaut, ainsi que les coûts consécutifs à la diminution de la production, aux problèmes de livraisons et aux éventuelles conséquences juridiques.

Sur la base de ce calcul, des mesures de maintenance optimales sont définies individuellement. Lorsque nous implémentons la méthode RCM en votre nom, vous recevrez les informations suivantes :

- Quantification et évaluation du risque de défaut

- Documentation des vulnérabilités techniques et des risques associés; recommandation de mesures appropriées

- Détection d’autres risques techniques, tels qu’un fonctionnement incorrect, des composants inadaptés, un choix inapproprié de matériaux, etc.

- Développement de mesures pour optimiser la maintenance et l’inventaire des pièces de rechange

- Évaluation des mesures de maintenance précédentes, notamment d’un point de vue économique

Consulting Owners Engineering pour les fours rotatifs et les installations thermiques

Conseil dans la planification de parcs d'anaérobie thermique, des installations pilotes aux installations de production - En tant que partenaire indépendant, nous disposons d'un savoir-faire dans l'exploitation et les adaptations spécifiques aux processus des installations de tubes rotatifs depuis des décennies. L'évaluation de layouts de processus et de propositions vous permet de prendre des décisions en toute confiance. Nous vous aidons à concevoir des équipements et à évaluer les offres des fabricants et des fournisseurs de manière indépendante et dans votre intérêt. Nous pouvons vous accompagner pendant plusieurs mois tout au long de votre projet et nous sommes à votre disposition dans les phases où vous avez besoin d'aide. Votre avantage : un interlocuteur disposant d'un savoir-faire, auprès duquel vous pouvez clarifier rapidement et simplement les questions de planification.

![[Translate to Français:] [Translate to Français:]](/fileadmin/_processed_/b/b/csm_Engineering_Optimization_rotary_kilns_service_0b66fc5251.jpg)