Recherche de possibilités d'économie

En deux décennies d'activités de service, nous avons effectivement découvert quelques potentiels encore inexploités dans l'optimisation des processus existants, tant dans la réduction des temps d'arrêt que dans la diminution des besoins en énergie. Où peuvent-ils se cacher ?

Un exemple est la réduction des entrées d'air parasites qui, grâce à des adaptations de la construction ou à un choix ciblé des matériaux, permet de réduire les besoins en énergie ou d'augmenter la durée de vie des composants et donc la disponibilité de l'installation.

Les processus thermiques tels que la calcination dans les fours rotatifs ou le traitement thermique des gaz d'échappement nécessitent toutefois un haut degré de compréhension du processus pour pouvoir être optimisés en ce qui concerne l'interaction et le fonctionnement détaillé des différents appareils. Souvent, des questions se posent qui ne peuvent pas être résolues uniquement sur la base de fiches techniques telles que les profils d'écoulement ou la répartition précise des températures. Dans le cas d'appareils complexes et moins accessibles, il est également difficile de les mesurer. C'est là que les simulations assistées par ordinateur peuvent être utiles.

Analyse de processus assistée par ordinateur : Computational Fluid Dynamics

Sur la base de conditions limites connues ou facilement mesurables, une simulation, la CFD (Computational Fluid Dynamics), permet de développer une compréhension profonde et détaillée du processus et de le représenter par le calcul. Après l'élaboration et la validation du modèle pour l'état actuel d'un appareil, il est possible de vérifier ou de prédire rapidement et de manière fiable différents paramètres d'influence et leurs effets en faisant varier le modèle, comme le montre bien l'exemple ci-dessous – une solution simple et rapide à l'aide d'une analyse de processus assistée par ordinateur.

Simulation de l'écoulement d'une chambre de combustion pour le post-traitement thermique des gaz de combustion

Chez un client, des problèmes sont apparus après la mise en service d'une installation nouvellement construite pour la postcombustion thermique des gaz d'échappement d'un four rotatif expérimental. En fonctionnement régulier, il y avait une nette augmentation de la consommation d'énergie et du débit volumique des gaz de combustion. La possibilité de commander toutes les parties adjacentes de l'installation était également affectée.

Pour trouver une solution, nous avons dans un premier temps collecté des données de mesure et examiné le problème à l'aide d'un calcul de bilan énergétique. Nous avons ainsi pu mettre en évidence une forte entrée d'air parasite, qui expliquait l'augmentation de la consommation d'énergie et le volume élevé des gaz d'échappement. Nous avons pu identifier la seule source possible d'air parasite, un clapet d'air frais. Il amenait de l'air de refroidissement pour protéger les parties de l'installation situées en aval, ce qui est absolument nécessaire pour le fonctionnement de l'installation. Comment conserver cette fonction tout en éliminant l'air parasite ?

L'air nécessaire au refroidissement des gaz d'échappement en fonctionnement normal est aspiré de manière autonome par la dépression régnant dans la chambre de combustion. Cependant, la disposition géométrique de l'entrée d'air de refroidissement et de la sortie de la chambre de combustion entraînait un mélange en retour de l'air frais en direction de la chambre de combustion, ce qui augmentait considérablement l'énergie nécessaire pour atteindre la température requise dans la chambre de combustion.

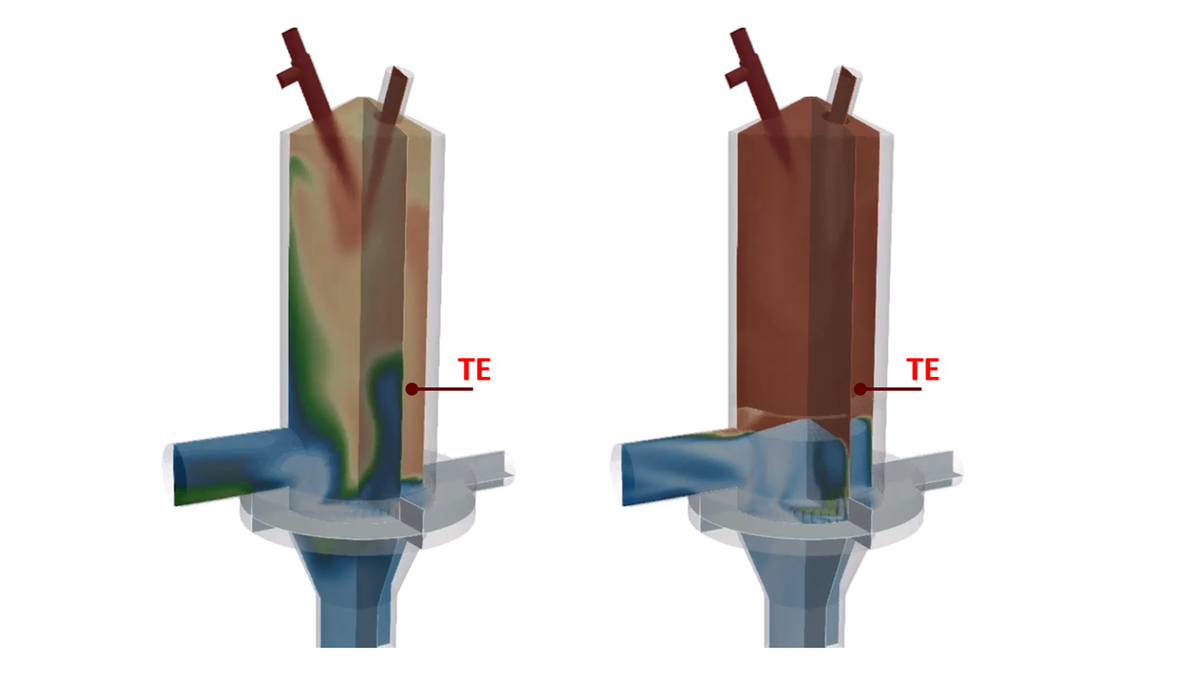

Pour vérifier cette thèse, nous avons effectué des calculs de dynamique des fluides (CFD) - la base était la géométrie connue de l'appareil avec les données marginales recueillies. Vous trouverez les résultats sous forme de graphique dans l'illustration (répartition de la température dans les gaz de combustion : bleu = froid, rouge = chaud). À gauche, l'état avant notre optimisation : une nette entrée d'air froid depuis le clapet d'air frais jusqu'au thermocouple de régulation (TE). La simulation a donc permis de confirmer la thèse émise.

Le problème étant désormais défini avec précision, nous avons pu élaborer une solution aussi économique que possible avec peu de travaux de construction. Ici, nous avons à nouveau eu recours à la simulation et les propositions ont pu être vérifiées directement de manière virtuelle.

La possibilité la plus simple et la plus rapide a finalement été d'installer un déflecteur qui empêche le remélange de l'air frais froid avec les gaz de combustion dans la chambre de combustion. L'illustration de droite présente graphiquement les résultats dans la simulation CFD – une température uniformément élevée dans la chambre de combustion.

Figure 1 : Répartition de la température des gaz dans la chambre de combustion avant (à gauche) et après (à droite) l'installation du déflecteur

La simulation assistée par ordinateur, basée sur des données facilement accessibles, a pu identifier efficacement le problème et a rendu l'élaboration de propositions de solutions simple et rapide, en peu de temps et avec un faible investissement financier, le processus a été analysé et une solution d'optimisation a été élaborée.

Simulations d'écoulement dans d'autres domaines

Une approche similaire nous permet en outre d'identifier la formation de points chauds ou de zones où la vitesse des gaz d'échappement est élevée, ce qui entraîne une augmentation des contraintes sur les matériaux et rend la défaillance de l'installation plus probable. Une détection précoce permet de réduire les pannes. Ici aussi, des propositions de solutions peuvent ensuite être élaborées sur la base de simulations pour augmenter de manière ciblée la disponibilité de l'installation, par exemple en choisissant d'autres matériaux ou en modifiant la conduite du processus.

Les deux approches peuvent aider à réduire les coûts. Soit par une diminution de la consommation d'énergie, soit par une réduction des pannes d'installations et des coûts de maintenance et de réparation. IBU-tec conseille depuis des années ses clients pour une gestion optimisée de leurs processus et installations thermiques. Grâce à nos connaissances spécialisées et à notre longue expérience, nous avons déjà pu résoudre les problèmes de nos clients dans le cadre d'un grand nombre de projets.

Si vous estimez qu'il y a encore un potentiel dans la gestion de votre processus ou si vous connaissez des zones qui ne fonctionnent pas de manière optimale, n'hésitez pas à contacter nos collègues du service d'optimisation des installations!